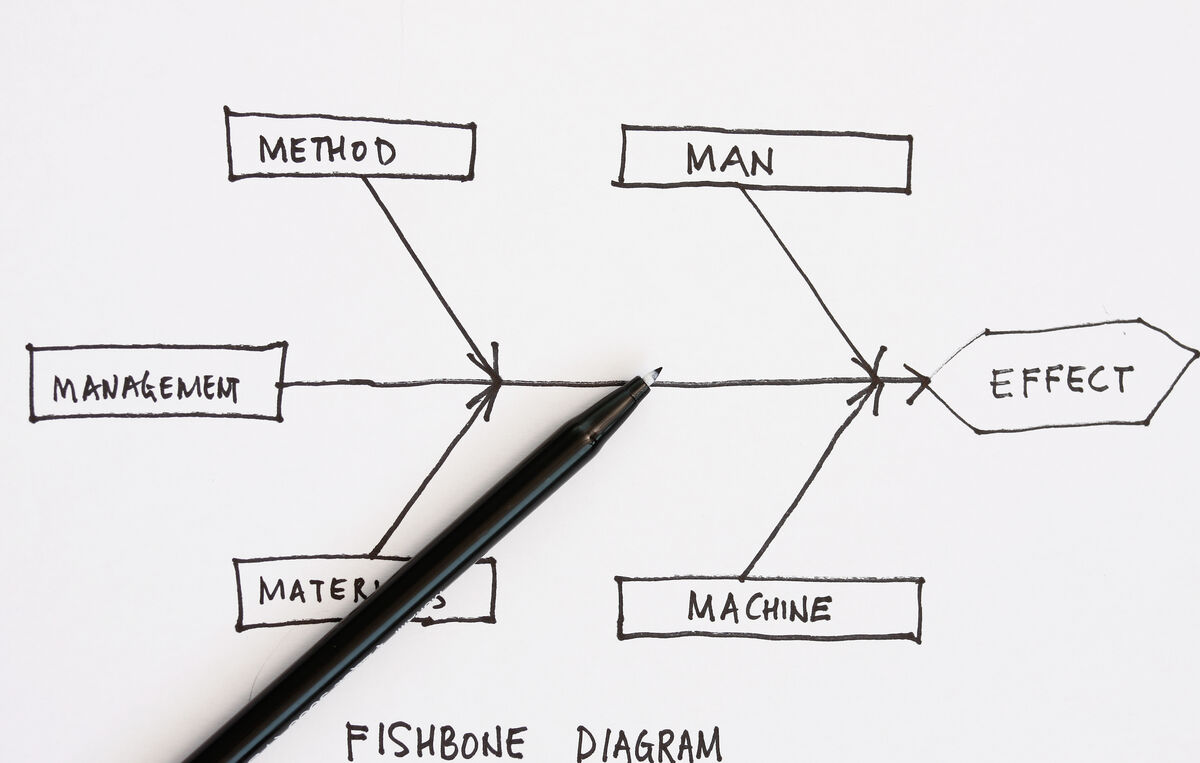

Ursache-Wirkungs-/ Ishikawa-/Fischgrät-Diagramm

(Quelle: fiftycents - depositphotos.com)

1. Executive Summary

Das Ishikawa- oder Ursache-Wirkungs-Diagramm ist die grafische Darstellung des Zusammenhangs zwischen Ursachen und einer darauf beruhenden (positiven oder negativen) Wirkung bzw. eines dadurch maßgeblich beeinflussten Ergebnisses.

Ziel ist, alle Ursachen eines Sachverhalts zu identifizieren und die untereinander vorhandenen Abhängigkeiten darzustellen.

Die Ishikawa-Methode wurde ursprünglich im Rahmen des Qualitätsmanagements zur Analyse der Ursachen von Qualitätsmängeln entwickelt, wird heutzutage aber auf verschiedenste Anwendungsfelder übertragen, so zum Beispiel in der Fertigung (Analyse von Fehlerursachsen) und Logistik.

Bei der Analyse komplexer Problemstellungen kann das Diagramm den Klärungsprozess vereinfachen und so zur Entscheidungsfindung beitragen.

2. Definition

Der Chemiker Kaoru Ishikawa gilt als Vater der japanischen Qualitätskontrolle, da er zahlreiche Qualitätswerkzeuge entwickelt hat. Dazu gehört auch das 1943 erstmals vorgestellte und seitdem weltweit genutzte Ursache-Wirkungs-Diagramm, das unter dem Namen Ishikawa-Diagramm bekannt ist und wegen seiner Form auch Fischgrät-Diagramm genannt wird.

3. Ziele/Nutzen

Der Einsatz eines Ishikawa-Diagramms ist sinnvoll, wenn ein Problem viele mögliche Ursachen hat und die Beziehungen zwischen diesen nicht offensichtlich sind.

Die Erstellung eines Ishikawa-Diagramms im Team erhöht für alle Beteiligten die Transparenz der erfassten Abläufe und ermöglicht aufgrund des versammelten Expertenwissens eine tiefer gehende Analyse der verschiedensten Einflussfaktoren.

Die Kombination von unterschiedlichen Ansätzen ermöglicht es, neue Verknüpfungen und Schnittstellen in Prozessbeschreibungen zu erfassen und Fehlbeurteilungen zu vermeiden.

4. Anwendung

Das Ishikawa-Diagramm dient zur

- systematischen und vollständigen Ermittlung von Problemursachen,

- Analyse und Strukturierung von Prozessen,

- Visualisierung und Gewichtung einzelner Elemente komplexer Strukturen.

5. Vorteile und Grenzen

5.1 Vorteile

Die Ishikawa-Methode bietet folgende Vorteile:

- sinnvolle Strukturierung von Prozessen

- detaillierte Sammlung von Ursachen für Probleme

- übersichtliche visuelle Darstellung

- besseres Verständnis der Zusammenhänge

- flexible Einsatzmöglichkeiten/Anwendbarkeit

- vielseitige Betrachtungsweisen durch Teamarbeit

- leichte Erlern- und Anwendbarkeit

5.2 Grenzen

Dem stehen diese Nachteile entgegen:

- bei komplexen Problemen unübersichtlich und umfangreich

- vernetzte Ursache-Wirkungs-Zusammenhänge nicht darstellbar

- Wechselwirkungen und zeitliche Abhängigkeiten nicht erfassbar

6. Erstellung, Aufbau und Ablauf anhand eins Beispiels aus der Industrie

Erstellung erfolgt in 5 aufeinander folgenden Schritten, als Gruppenarbeit und unter Nutzung von Kreativtechniken.

Problem (zur Veranschaulichung): „Warum ist die Breite des Teils nicht in der Toleranz?“

1. Diagramm zeichnen und Ursachen-Kategorie eintragen

2. Primäre und sekundäre Ursachen erarbeiten

3. Vollständigkeit überprüfen

4. Bewertung der Ursachen

5. Richtigkeit überprüfen und Maßnahmen ableiten

Zu 1./2.) Diagramm zeichnen und Ursachen-Kategorien eintragen sowie Primäre und sekundäre Ursachen erarbeiten:

- Ausgangspunkt ist ein horizontaler Pfeil nach rechts, an dessen Spitze das möglichst eindeutig formulierte Ziel oder Problem steht.

- Auf diesen Pfeil ausgerichtet sind die diagonalen Pfeile als Ursachen-Kategorien eingetragen. Auf den Ursachen-Kategorien-Pfeil folgt ein waagrechter Pfeil für die primäre Ursache. Ein Pfeil bedeutet „trägt dazu bei, dass“.

Abbildung 1 Pfeilbedeutung Quelle: www.refa.de

Ursachenkategorien sind die 8M´s.

Die primären sowie sekundären Ursachen (jeweils in den Zeilen unterhalb) sind abhängig vom Thema und daher variabel.

M1: Material

- Chemische Zusammensetzung

- Lieferant des Rohmaterials

- Chargenschwankungen

- Materialeigenschaften

- Oberflächenbeschichtung

M2: Maschine

- Maschinensteuerung

- Verschleiß

- Instandhaltung

- Werkzeugwechsel

M3: Methode

- Ergometrie

- Arbeitsanweisung vorhanden?

- Taktzeit

- Unterschiedliche Montagelinien für das gleiche Produkt

M4: Messung

- Dokumentation der Messung

- Kontrollpunkte in der Prozesslinie

- Messmittelgenauigkeit

- Messungshäufigkeit

M5: Mensch

- Arbeitszeit

- Ausbildungsstand

- Fremdsprachenkenntnisse

M6: Mitwelt (Umwelt)

- Lärm

- Lichtverhältnisse

- Temperatur

- Staub, Schmutz

- Emulsion

M7: Management

- Entscheidungen

- Zeitplanung

M8: Money

- Finanzielle Investitionen

Abb.: 2 Ishikawa Diagramm

Quelle: www.sixsigmablackbelt.de

Zu 3.) Vollständigkeit überprüfen

- Visualisierung schafft einen Überblick und erleichtert die Prüfung, ob alle möglichen Ursachen berücksichtig wurden.

Zu 4.) Bewerten der Ursache

- Ursachen werden nach Bedeutung und Einflussnahme auf das Problem gewichtet. Ergebnis: die identifizierte(n) Hauptursache(n) für das Problem

Zu 5.) Richtigkeit überprüfen und Maßnahmen ableiten

- Prüfung der gewählten Hauptursache(n) auf Richtigkeit

- Ableitung von Maßnahmen und nächsten Schritten

7. Verwandte Themen

- 7 Qualitätswerkzeuge

8. Quellen

- https://www.sixsigmablackbelt.de/ishikawa-diagramm/

- https://projekte-leicht-gemacht.de/blog/pm-methoden-erklaert/ishikawa-diagramm/

- https://quality-engineering.industrie.de/allgemein/alt-aber-immer-noch-fit/

- https://refa.de/service/refa-lexikon/ishikawa

Fordern Sie Ihre Unterlagen zum Thema an!

Teilen Sie uns in den nebenstehenden Feldern Ihre Kontaktinformationen mit, und Sie erhalten umgehend per Mail unsere weiterführenden Unterlagen zum Blogthema in digitaler Form.

Wir bedanken uns herzlich für Ihr Interesse an greenQuality und unseren Themen!